鋰電軋輥M系超精密

熱噴涂

工藝推薦

一、先進的M系新一代超音速火焰噴涂技術優勢

我司采用的先進M系新一代活性燃燒超音速火焰噴涂技術,可制備超精密的硬質合金和金屬涂層,可廣泛應用于關鍵金屬零部件的防腐及耐磨。與常見的通用高速氧燃氣噴涂(燃燒溫度在2500-3000℃)相比,M系新一代活性燃燒超音速噴涂技術采用“空氣-燃料”的燃燒模式,焰流溫度僅約2000℃,既減少了材料的燒損,又降低了零部件基體的沉積溫度,可實現制備氧化物含量基本為零的合金涂層。同時,M系新一代活性燃燒超音速噴涂的焰流粒子射速更快,涂層結合力更好,孔隙率更低,特別適合于超精密的碳化物基金屬陶瓷涂層。

正德科技涂層五大技術優勢

| 傳統超音速噴涂衍生創新工藝 |

| 壓縮空氣取代氧氣,“零氧化” |

| 更高的噴涂速率及沉積效率 |

| 100%空氣冷卻 |

| “溫噴涂”特性提高涂層硬度 |

正德科技WC涂層與常見WC涂層性能參數比較

|

項目 |

正德科技WC涂層 |

常見WC涂層 |

|

顯微硬度 |

1100-1400 HV0.3 |

1100-1300 HV0.3 |

|

結合強度 |

≥70 MPa |

65-70 MPa |

|

孔隙率 |

≤0.6% |

≤1% |

|

涂層氧化物含量 |

≤0.5% |

≤1.9% |

|

噴涂后粗糙度Ra |

2-4 um |

4-5 um |

|

拋光后粗糙度 |

≤0.01 um |

≥0.02 um |

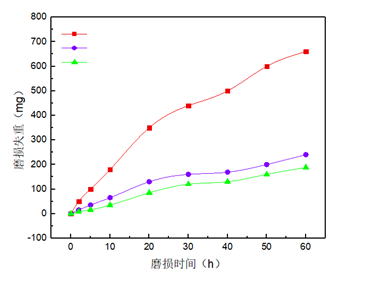

( MMW-1萬能磨損試驗機,載荷150N,轉速150 RPM)

磨損失重曲線

二、超精密碳化物基金屬陶瓷涂層在鋰電高精密軋輥上的應用

鋰電高精密輥廣泛應用于各種極片碾壓設備(如極片碾壓機、軋機、對輥機等),將銅箔或鋁箔基體與涂覆在基體上的活性物質料漿進行碾壓,使之精密結合為一個有效的極片整體。為得到生產效率高、優質的電池極片,對高精密輥有嚴格要求:

1、高耐磨:工作過程輥受到磨粒磨損、黏著磨損、微動磨損作用,耐磨性不夠不僅影響輥面精度及極片質量,也會降低生產效益;

2、高致密:組織致密,孔隙率低,耐腐蝕性高,也利于防止極片涂料及其他異物進入輥面;

3、高精度:輥的直線度、橢圓度、同軸度要求高,否則引起電池極片厚度不均,結合力差。

我司利用先進的M系新一代活性燃燒超音速火焰噴涂技術在鋰電高精密輥表面制備金屬陶瓷涂層,開發出高耐磨、高致密、高精度、滿足使用要求的超精密輥涂層。

超精密輥金屬陶瓷涂層特點

| 顯微硬度達1100-1400HV0.3,極高耐磨性能 |

| 鋰電軋輥直線度、不圓度、同軸度≤0.002mm |

| 孔隙率低(<0.6%),不與極片漿料發生反應 |

| 表面粗糙度Ra0.01μm,長期保持表面穩定 |